内容推荐

解决方案

- 制造智能 - FactoryTalk Metrics 软件可监控设备并提供有关当前设备性能的准确、及时和具体的信息

- 数据捕获 - FactoryTalk Historian 软件可自动识别、收集和存储实时过程和生产信息,包括既有系统的数据

- HMI - FactoryTalk View Site Edition 软件可为基于角色的控制和信息生成丰富的图形化显示

- Rockwell Automation 认可的系统集成商 - Kruse Controls Inc. 提供系统设计、配置、实施和项目管理,以及行业专长

成果

- 访问生产数据可帮助管理层实时、精确地确定效率低下的原因

- 将成本分配到无法准确估量的系统避免了每月每条生产线 9 万多美元的资金浪费

- 消除容易出错的手动数据采集和报告过程

- 集中存储数据和配方

- 详细数据可为设立可实现的改进目标提供准确的基线

背景

将干燥的水泥从袋子里倒出来时,它看起来就像一堆烟灰和碎石,但每个包装都是经过仔细计算的结果。水泥的成分可能多达十几种(针对不同的施工作业要求,水泥的配方也不一样),因此,准确性和精度是质量控制的关键。此外,由于各种成分都需要称重、加热、组合和包装,因而必须对水泥制造过程进行严格管理,以免可能造成的巨大浪费。

挑战

一家领先的包装水泥制造商的管理层意识到,他们缺乏对其制造过程实施最佳控制所需的洞察力。为了找出低效环节并扭转这一局面,该公司打算转变手动采集批次详情和包装重量的流程,转为采用能够跟踪此类数据并将结果转化为有用的实时报告的自动化系统。此外,管理人员还需要能够查看工厂基层以外的过程图形,并通过 PC 计算机或 Apple® 设备上的 Web 界面远程访问这些系统。

该公司需要能够让管理人员在安全的中央数据库中维护和管理配方的解决方案。以前,操作员在将成分信息输入到工厂基层的 PLC 或 HMI 时,有时会出现数据录入错误。

解决方案

为了获得这些复杂的制造能力,该公司向控制和信息系统集成商 Kruse Controls Inc. 发出了合作请求。Kruse Controls 是 Rockwell Automation PartnerNetwork™ 计划的成员,该公司利用 Rockwell Automation 的 FactoryTalk® 软件套件实施了制造智能解决方案。

首先,Kruse Controls 更新了信息架构以支持瘦客户端环境。在将现有的 RSView32® 应用程序移植到 FactoryTalk View Site Edition (SE) 软件后,Kruse 工程师将工厂基层的 PC 计算机(有时会因恶劣环境而发生故障)更换成了支持 ACP 的托管瘦客户端。Kruse Controls 从集中式服务器部署了能够通过工厂中的瘦客户端访问的 FactoryTalk View 软件。该软件与 ACP ThinManager® 对接,将 FactoryTalk View 的远程监控功能拓展到了 PC 计算机或 Apple 设备。

新的 HMI 可在复杂的仿真画面中显示实时系统状态,并为操作员详尽地呈现整个过程。由于没有活动的部件、没有硬盘、没有操作系统,瘦客户端具有极佳的可靠性。此外,它们还易于部署、耗电量少于之前的 PC 计算机且支持故障转移。

为了改进成分管理,Kruse 将所有配方都移植到了位于终端服务器上的中央 SQL 数据库中。中高层员工现在可以通过现有的 Windows 域访问安全的 ASP.net 网站来管理配方。审计表记录了所有的配方更改,并且系统可在 Web 浏览器中轻松生成报告。此外,Kruse 还开发了一种允许操作员不进入配方就能将物料从一个仓位重新分配到另一个仓位的功能,从而降低了出错几率。

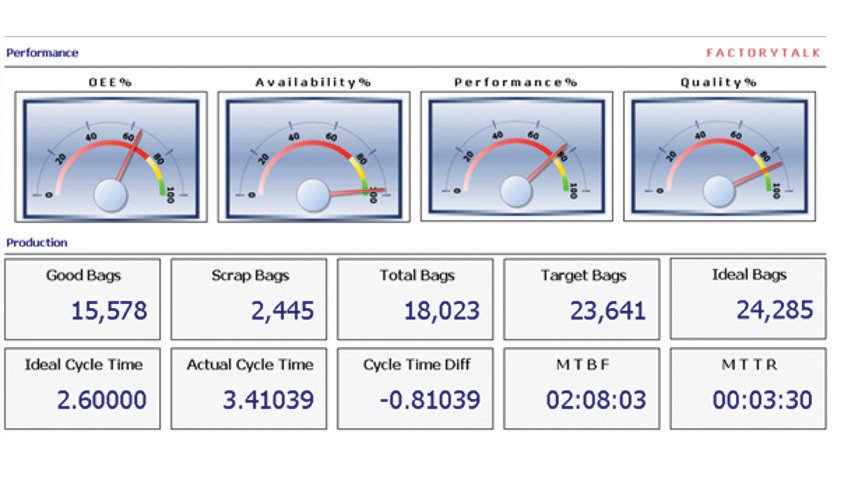

FactoryTalk Metrics 提供了一个用于跨公司的各个工厂捕获信息的通用平台。该软件被配置为监控每个批次(包括开始/结束时间)、成分设定点和批处理的实际数量。系统还会向特定的设备标记停机事件,以帮助确定故障。

FactoryTalk Historian 软件负责收集并存档来自第三方应用程序的历史和实时数据。这家水泥公司使用该软件来捕获烘干机过程的变量(如入口/出口温度和压力)及包装过程的变量(如袋装重量)。该信息可帮助管理人员进一步提高效率。

系统将这些数据显示在 Web 浏览器中,以方便操作员分析。仪表板可根据目标受众轻松配置 - 按照班次、生产线和配方进行筛选。例如,位于北卡罗来纳州夏洛特公司办公室的高管可以看到有关工厂运营情况的高级仪表板,工厂经理可以借助小时视图监控生产过程,而工厂基层主管可以获取更细粒度的信息。这些仪表板还显示在工厂员工休息室的 LCD 屏幕上,直接代替了以前使用的手动绩效评估板。

成果

在该水泥公司的一家工厂成功完成试点项目后,Kruse 将该解决方案推广到了另一家干混工厂。

准确跟踪原材料和袋装重量精度以及将成本分配到无法准确估量的批处理系统的能力,使得站点的管理人员意识到由于原材料的差异,他们以前每月每条生产线浪费了近 9 万美元的资金。公司为该站点的批处理系统设定的目标是立即进行自动化升级。

除了消除手工流程外,公司现在为每座工厂都设置了准确的基线,因此管理人员可以设定可实现的改进目标。他们还能随时随地跟踪最新的过程指标。例如,公司的持续改进主管可通过其 Apple iPad® 在瘦客户端上定期远程访问生产线 HMI,不断指导过程改进。

根据过程改进主管的反馈,公司打算继续向企业其余工厂推广该解决方案。

上述结果是该客户将 Rockwell Automation 产品和服务与其他产品配合使用实现的。具体结果可能因客户而异。

发布时间 2012年10月1日